表面缺陷检测工具

在工业生产中,一些精密部件以及对外观要求比较严格的产品部件大多是依靠人工目检的方式进行品质控制。但依赖于人工的检测一直存在着一些难以解决的问题:人力成本持续上涨、人力资源市场供求差距逐渐拉大;员工个人能力与责任心存在差异直接导致产品质量的不稳定;人工目视检测工作过于单调易产生工作疲劳导致检测效果下降。随着机器视觉技术的发展,完全可以由机器检测代替人工检测。机器检测的精度高,速度快而且不会出现由于疲劳而产生漏检的问题。

应用方向

- 本系统适合用于检测具有金属光泽表面的产品表面质量。既可以应用于产品生产流水线上,也可以作为专门的离线式质检机;既可以适用于个体分离的工件检测,如光盘、显示屏、喷漆工件表面、电镀工件表面等,也可以适用于连续性的产品检测,如带钢、造纸、铝膜、无纺布、塑料薄膜、玻璃等生产过程。

- 本系统还可以用在高精度外形尺寸检测,尤其在一些动态检测零件的尺寸应用中,解决了用户大批量生产该种零件做人工质量检测时速度慢、精度不统一、劳动量大的问题。

技术指标

- 可以检测表面裂纹及划痕,可检测出宽度大于0.05mm裂纹或划痕

- 可以检测表面凹陷或凸起

- 可以检测几何尺寸、边缘的平滑度和工件的外形尺寸

- 检测速度可以适应不同设备的运转情况

- 缺损标准可由软件设定,也可以通过自动学习设定

效果对比

| 人工目视检测 | 机器自动检测 | |

|---|---|---|

| 成本 | 人工成本高。每年每人平均费用约3.5万元,按每条产线上两名检测工人共三条产线计算,每年支出费用约为21万元。 | 机器检测可以节省至少4人,只留1-2人来维护和使用检测设备。则每年节省费用14万元(产线越多,则节省人力越多)。 |

| 效率 | 人工检测每一个产品的平均时间为10秒以上,且不能准确识别每一个缺陷。 | 机器检测则大大提高检测效率,仅为人工的十分之一左右。 |

| 稳定性 | 调查显示,两个不同的工人对相同产品检测的相互认同率为40%,且人工易于疲劳和情绪化,集中精力的工作时间约为三小时。 | 使用机器检测,具有极高的稳定性,时刻保持同一检测标准,可连续24小时工作。 |

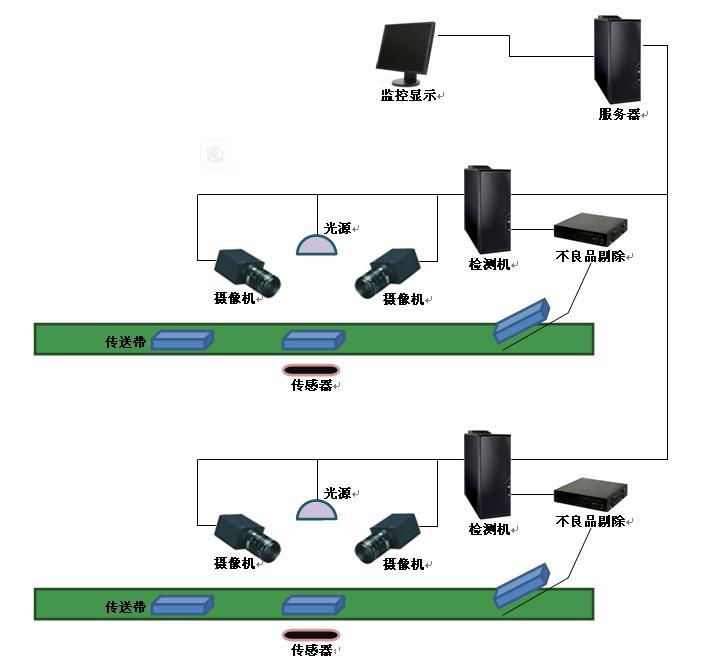

指示图